Алюминиевый стержень

Материал: чистый алюминий, диаметр спецификации: 0,4-12 мм

Экструзия является средством формования профиля. Во-первых, матрица спроектирована и изготовлена в соответствии с разделом профильных изделий, а нагретый круглый литый стержень выдавливается из матрицы экструдером. Широко используемый сплав марки 6063 также использует процесс закалки с воздушным охлаждением и последующий процесс искусственного старения во время экструзии для полного усиления термообработки. Различные марки термообрабатываемых упрочняющих сплавов имеют разные системы термообработки.

Базовая инструкция

Обрабатываемость

Обрабатываемость алюминиевого профиля отличная. В различных деформированных алюминиевых сплавах и литых алюминиевых сплавах, а также в различных состояниях после производства этих сплавов сильно меняются характеристики обработки, что требует специальных станков или технологий.

Формуемость

Удельная прочность на растяжение, предел текучести, пластичность и соответствующая скорость упрочнения при работе доминируют над изменением допустимой деформации.

Возможность вторичной переработки

Алюминий обладает высокой перерабатываемостью, а характеристики переработанного алюминия почти такие же, как у первичного алюминия.

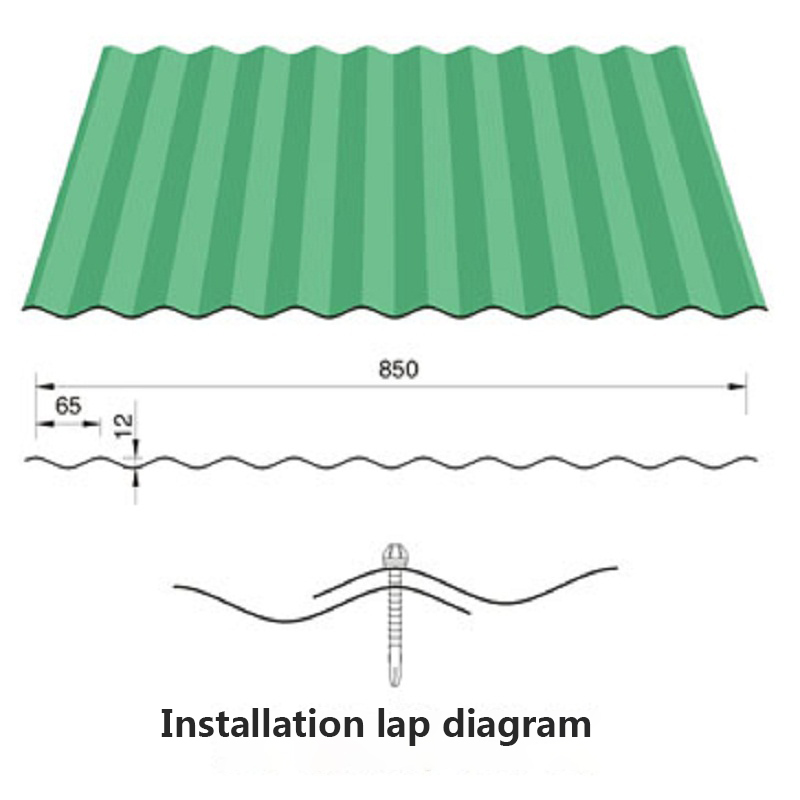

Схема круга установки

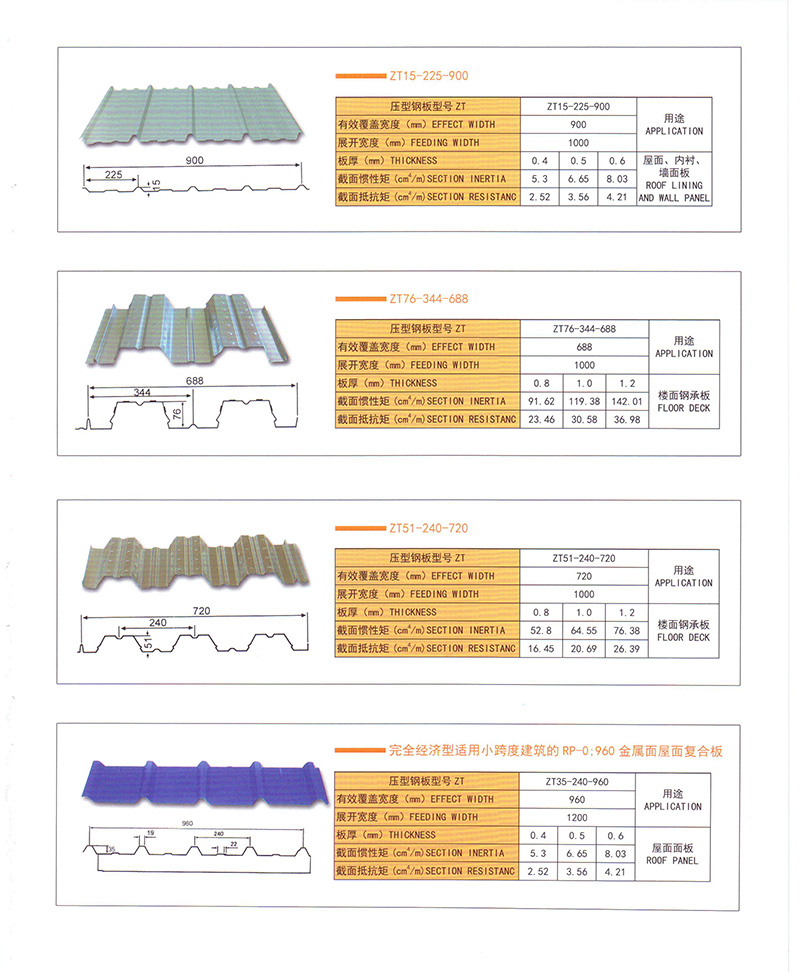

Спецификация

Процесс титанового покрытия

Процесс титанового золотого покрытия алюминиевого профиля включает в себя этапы процесса выбора материала, полировки, химического удаления масла, промывки чистой водой, активации и вакуумного титанового покрытия, который характеризуется тем, что он также включает в себя:

a. Процесс предварительного покрытия заключается в размещении активированного титанового алюминиевого профиля, промытого чистой водой, в жидкость, состоящую из соли, соляной кислоты и воды для химической обработки. Температура обработки равна нормальной температуре, а время обработки - до тех пор, пока не произойдет ожесточенная химическая реакция жидкости;

b. Процесс гальванического покрытия, в котором компоненты ванны включают сульфат никеля, хлорид никеля, борную кислоту, додецилсульфат натрия, сахарин и отбеливатель. Технологические условия: ток 3-4A / DM, катодный ход, перемешивание воздуха 5-7a / DM, температура ванны 50-60 °C, значение pH 3,9-4,2 и время гальванизации 15 минут.

Похожие продукты

Похожие новости

Отправлено успешно

Мы свяжемся с вами как можно скорее